Monthly Archives: June 2021

LINEE DI SALDATURA NELL’ERA INDUSTRY 4.022 June 2021

Senza categoria - By: Marco Boldrin

Soluzioni custom

LINEE DI SALDATURA NELL’ ERA INDUSTRY 4.0

Linee Hi-Tech

Nell’ambito dei processi produttivi una delle fasi importante è quella relativa al montaggio ed alla saldatura di componenti tradizionali PTH.

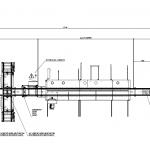

Una linea di saldatura efficiente deve essere in grado di gestire più operatori che operano su codici differenti e con differenti tempi ciclo, evitando colli di bottiglia sulla dorsale che veicola i telai o le schede in ingresso ed uscita della saldatrice.

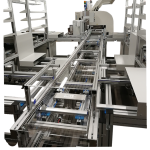

Seica Automation progetta e realizza da anni, a seconda degli spazi a disposizione e delle tipologie dei prodotti, soluzioni ad hoc, configurabili e modulabili per garantire un elevato livello di automazione, sicurezza e di ergonomia per operatore.

Nel capo dell’Industry 4.0 al fine di rispondere al cambiamento imposto dalla trasformazione digitale, sono state studiate molteplici soluzioni su misura per il cliente che rendono le moderne saldatrici intelligenti, connesse ed altamente automatizzate, questo vale sia per le saldatrici ad onda che selettive.

La nostra Azienda offre soluzioni che soddisfano pienamente i requisiti di flessibilità e di produttività richiesti dal cliente; durante la fase di prestudio e analisi di processo, grazie alla nostra ricerca e sviluppo, si analizzano tutte le esigenze produttive con il cliente in modo da poter realizzare la soluzione migliore per ogni cliente e per ogni tipologia di prodotto.

Progettiamo le postazioni di lavoro tenendo conto dell’ergonomia e delle caratteristiche antropometriche, della posizione delle attrezzature, della logistica dei materiali e delle adeguate fonti di illuminazione, nel rispetto di tutte le norme nazionali ed internazionali.

Le nostre linee di saldatura integrano le tecnologie più avanzate per stare al passo con i tempi e per essere sempre all’avanguardia. Mediante RFID la scheda segue un percorso definito che inizia con l’assemblaggio dei componenti PTH e prosegue con l’ingresso in saldatrice, la quale, caricherà in automatico la ricetta corrispondente, in uscita dalla saldatura un sistema AOI dedicato per il controllo qualità; utilizzando il sistema di tracciabilità e punti di lettura, il telaio ritornerà nella stessa stazione di partenza garantendo il completamento di ogni fase. Questa metodologia permette di lavorare senza limiti con un mix differenti contemporaneamente e con volumi altamente variabili.

L’intelligenza della linea permette di ottimizzare i cambi di ricetta della saldatrice, inviando i telai in saldatura secondo una logica di profili simili; questo garantisce la massima produttività ed efficienza della linea.

Sistemi automatici di guida laser ed ottica possono essere installati per aiutare l’operatore a montare i componenti, e a verificare, il corretto montaggio ed orientamento degli stessi. E’ inoltre possibile fornire soluzioni pick to light per evitare errori di montaggio, e velocizzare i processi.

Seica Automation realizza da più di 20 anni linea di saldatura su misura come se fossero abiti cuciti su misura delle esigenze dei clienti; sempre e solo volti verso il massimo della qualità e delle prestazioni.

Vediamo insieme un esempio di ciclo di produzione:

Dopo che l’operatore ha posizionato una o più schede da saldare in un telaio e montato tutti i componenti PTH, viene premuto il pulsante di rilascio e viene dato il consenso per inviare il telaio verso la linea principale.

Un sistema di ascensori e tratte motorizzate porta il telaio dalla postazione operatore fino ad un sistema di alzo-devio posto sulla dorsale principale.

L’alzo/devio si posiziona per ricevere il telaio e permette di caricarlo sulla dorsale superiore che lo trasporterà alla saldatrice, assicurandosi che tale zona di carico non sia già occupata da un altro telaio in transito e gestendo le priorità in base al prodotto a bordo e ai profili di saldatura. Il telaio avanza fino al modulo di ingresso saldatrice.

Un sistema di lettura di codici a barre riconosce il tipo di prodotto ed invia il corrispondente profilo di saldatura alla saldatrice, che una volta adeguati i parametri di saldatura permette l’entrata del telaio.

Dopo aver attraversato la saldatrice (ad onda o selettiva) i componenti risultano saldati.

Ogni postazione di lavoro è predisposta con un sistema di supporto scatole per componenti, per i blister, un piccolo piano di appoggio in laminato ESD e prese di servizio ed illuminazione, attacco per braccialetto ESD, sempre il tutto fornito e curato nel dettaglio da Seica Automation.

I telai presenti sulla linea possono essere codificati con RFID o pins che identificano il tavolo di appartenenza, il prodotto a bordo, la sequenza di operazioni e passaggi da seguire, tutto questo per avere un corretto utilizzo della linea e la massima efficienza.

Un sistema fortemente automatizzato permette all’azienda di ottenere innumerevoli vantaggi: i dati ottenuti consentono infatti di minimizzare gli errori di produzione, di incrementare la produttività e la qualità del processo di saldatura nel lungo periodo, di ridurre i tempi e i costi di produzione, di ottimizzare gli spazi e la logistica dei materiali. Realizzate per la movimentazione di schede elettroniche o di pallet, le nostre linee di saldatura sono interamente progettate e prodotte in Italia; possono anche integrare soluzioni di assemblaggio e collaudo sia manuali che automatiche. Offriamo anche isole robotizzate sia per il completamento dei montaggi, che per il carico e scarico dei prodotti. E’ inoltre possibile completare queste linee con sistemi AGV integrati per l’approvvigionamento automatico delle parti. Improntate a offrire la massima flessibilità ed efficienza produttiva, la loro modularità può soddisfare qualsiasi esigenza richiesta e l’integrazione su saldatrici già installate

Processi di saldatura ad onda e selettivo

I componenti tradizionali PTH (plated-through-hole) vengono spesso saldati utilizzando il processo di saldatura ad onda soprattutto quando hanno una differenza di massa molto elevata e vi sono numerosi punti di saldatura su ogni scheda.

Qui la sfida sta nella padronanza del processo per raggiungere una distribuzione equilibrata del calore e dello stagno nonostante la differenza di capacità termica e di massa.

Se invece ci sono pochi punti di saldatura, e/o componenti SMD in zone critiche vicino alle saldature, si tende ad utilizzare il processo di saldatura selettiva, che a fronte di un maggiore tempo di processo, permette di saldare in punti specifici, evitando di dovere creare costose maschere di saldatura e un migliore controllo del processo evitando corti e residui di stagno.

I componenti PTH, sia pure hanno subito negli anni una forte riduzione, a causa della miniaturizzazione delle schede elettroniche e dello sviluppo della tecnologia SMD, sono ancora l’unica soluzione quando vi sono circuiti di potenza o per quelle applicazioni dove la robustezza e l’affidabilità sono predominanti.

La necessità di automatizzare il processo di montaggio dei componenti, di migliorare l’efficienza e la capacità per garantire competitività e qualità assoluta, ha portato a sviluppare linee di montaggio e saldatura sempre più evolute ed integrate.

Noi utilizziamo il nostro know-how e la nostra esperienza per trovare soluzioni ad hoc che rispecchino le esigenze della clientela. Semplicemente efficiente

SEICA AUTOMATION può riflettere su più di 20 anni di esperienza

Caratteristiche principali:

- Strutture modulari e componibili in profilato d’alluminio.

- Alti livelli di sicurezza.

- Sistemi automatici di lettura codifica carrelli e postazioni di lavoro.

- Uso semplice e intuitivo.

- Si adattano a tutti di modelli di saldatrici selettiva o a onda sul mercato.

- Trasporti a cinghia, a catena, a pin.

- Interfaccia SMEMA hardware e software o dedicata.

- Affidabili e robuste, utilizzano solo parti elettroniche e pneumatiche di marche leader nel settore.

- Manutenzione estremamente ridotta.

- Possibilità di collegarsi da remoto per diagnostica e service.

- Possibilità di collegarsi a reti aziendali clienti, MES, Industry 4.0.

- Postazioni di lavoro completamente personalizzabili.

- Infiniti accessori disponibili.

Di Villa Serena

Read moreV-CUT DEPANELING UNIT1 June 2021

Senza categoria - By: Marco Boldrin

V-CUT DEPANELING UNIT

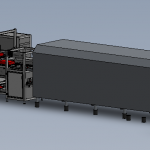

La SEICA AUTOMATION propone sul mercato una nuova macchina interamente progettata con il nostro know-how: la V-CUT Depaneling Unit. Questa unità di Depaneling in linea permette di separare i PCB dotati vi V-Cut tramite la tecnologia multi-lama circolare.

Questa macchina di Depaneling consente di tagliare PCB con differenti larghezze e diverse dimensioni degli scoring laterali; la regolazione automatica della posizione delle lame della larghezza del convogliatore attraverso le ricette preimpostabili, consente una rapida procedura di configurazione. Un conveyor buffer preleva i PCB tagliati e li invia in automatico verso il processo successivo.

La macchina utilizza un gruppo di aspirazione che rimuove la polvere residua del taglio, garantendo un livello di pulizia ottimale, gli scoring vengono rimossi e raccolti in un apposito contenitore.

Fornita di un HMI touch screen la V-CUT èin grado di fornire i dati di produzione, impostare ricette, e visualizzare gli allarmi per velocizzare il processo produttivo delle linee.

Vieni a trovarci sulla nostra pagina Linkedin ed Instagram.

Linkedin: https://www.linkedin.com/company/seica-automation-srl

Instagram: https://instagram.com/seicaautomation?igshid=f31zkogxrtq8